中堅・中小製造業に共通する課題とITを活用した解決策~これから目指すべき方向性~【経営基盤を強化するIT戦略】

日本の製造業は、時代の変化に合わせて常にその姿を変えながら競争力を維持してきました。近年は、グローバル化に伴う競争の激化に加えて、少子高齢化による生産年齢人口の減少など日本特有の環境変化への対応が求められています。こうした課題への対応には、先進的なIT(Information Technology)の活用が求められます。ここでは、日本のモノづくりを支える中堅・中小の製造業が直面している課題と、それに対応するためのIT活用について取り上げます。

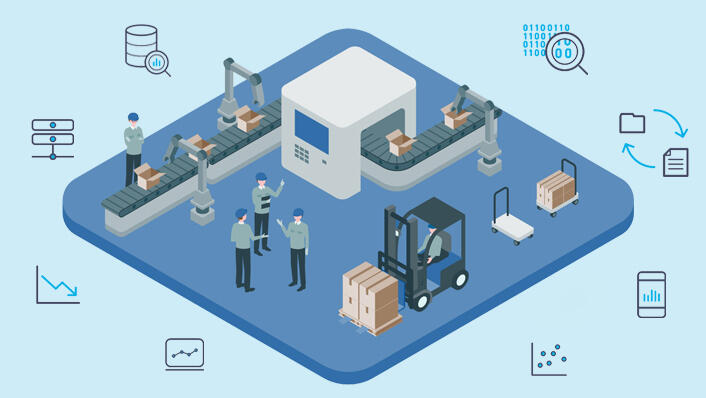

ITの活用によって製造業の課題を解決する

現在の日本の製造業が直面している大きな課題の一つが少子高齢化に伴う生産年齢人口の減少です。これにより、従来は人手に頼っていた工程を将来にわたって維持することが難しくなります。人手による作業の多くを機械に置き換え、自動化する必要がでてきました。

もう一つの課題となっているのが、ノウハウの属人化の解消です。作業者個人が独自の工夫や改善に取り組むことは日本企業の強みの一つですが、その反面、ある作業や工程が特定の作業者に依存してしまう問題が生じます。属人化が過度に進んだ場合、ノウハウを持った作業者が何らかの理由で抜けてしまうと仕事が回らなくなるという事態に陥ります。モノを作る現場の職人技だけでなく、生産管理や工程管理、あるいは倉庫内の在庫の管理のようなマネジメントのノウハウも属人化しがちです。

大企業の多くはノウハウの伝承が計画的に行われていますが、人員に限りのある中堅・中小の製造業ではスムーズな伝承が困難で、深刻な課題となっています。しかも、ノウハウの多くはベテラン社員が持っているため、前述の生産年齢人口の減少と複合した課題になっています。

人口が減少していく前提で考えると、ノウハウを人から人へ伝承していくのではなく、IT技術を活用して個人のノウハウを企業の財産へ変える必要があります。

さらに、こうした課題に加え、グローバル化が進展する中で競争力を維持するために、製造業の普遍的な課題である歩留まり向上や納期短縮、コスト削減、在庫の圧縮などにも取り組む必要があります。

こうした課題を解決するためには、FA(Factory Automation)による製造現場の自動化と、生産管理システムや工程管理システム、監視・制御システム、物流管理システムなどに代表されるITの活用が欠かせません。

これらは、すでに中堅・中小の製造業にも導入されており、生産性向上やコスト削減などに効果を発揮していますが、多くの企業では部門や業務ごとの部分最適化のレベルにとどまっています。しかし最近では、FAとITを接続してデータ連携を行うことで、リアルタイムの見える化を実現し、競争力を高める中堅・中小企業が増えてきました。

ITとFAの領域を繋ぎリアルタイムの見える化を実現する

従来、ITとFAは分断されていたため、お互いの状況をリアルタイムに把握することはできませんでした。例えばITの領域で生産管理システムを使って生産計画を立案しても、それが実際にどのように実行されているか、生産実績を把握するためには、製造部門からの報告を待つ必要がありました。情報伝達が紙ベースでは、不良品などのトラブルを経営層が正確に把握するのに時間を要し、対応が後手にまわってしまいます。

ITの領域とFAの領域を接続してデータを連携できるようにすれば、経営層は生産状況をリアルタイムに把握することができます。製造全体を見える化することで、的確な計画の立案やトラブル発生時の素早い対処が可能になります。製造業では、製造の不足や余剰は利益を損なう問題となります。生産能力や在庫の実態をリアルタイムに正確に把握することで、受注の可否を正確に判断できますし、超過受注による納期の遅れや、長時間労働、あるいは過剰生産による在庫過多などを抑制できます。

また、トレーサビリティやトラブル対応の点からも、工場全体をデータで管理するメリットがあります。製品に品質上のトラブルがあったときに、製造業者は取引先に対してその原因と対策を説明しなければなりません。その際に、製造過程の詳細な情報がデジタルデータとして残っていれば、素早い対応がとれ、取引先からの信頼を高めることに繋がります。

さらに、製造業を大きく変えるものとして注目されているのがIoT(モノのインターネット)です。IoTを活用することで、生産設備の稼働情報をリアルタイムにネットワークで把握することができます。さらに、温度、気圧、湿度などの条件、さらには人の動きといった様々な情報をセンサーで捉えて、記録することが可能になります。従来は、こうした情報を得るためには膨大なコストがかかりましたが、IoTを活用することでリーズナブルに、今まで取得が難しかった細かなデータを収集することが可能になります。

全社的な情報連携とデータの活用がこれからの差別化ポイントに

経営層がタイムリーな意思決定ができる環境が求められる。

製造業の情報化が進み、データとその活用が経営の重要な部分となる。

【工場まるごと構築支援サービスのイメージ】

IoTで収集されたデータは、品質改善や属人化された製造ノウハウの分析など、様々な応用が可能になります。例えば、不良品が発生した場合、不良品を製造した時点でのセンサーデータを分析することで原因の究明に役立てることができます。製造業では設備の停止を防止することが重要です。IoTで蓄積したデータを分析して、機器の故障の予兆を見つけることは、製造業のIoT活用の重要なテーマです。また、ベテランの職人が行っている作業をセンサーで捉えて、一般の作業者と比較することで、いわゆる匠の技を解明するといった使い方もあります。

ITとFAが接続され、現場にIoTが導入された工場では、大量のデータがリアルタイムに蓄積されていきます。このデータをどのように活用していくかが、これからの製造業の差別化のポイントとなると考えられます。日々集まってくるデータを宝の山にできるかどうかは利用者次第です。

データ活用はすぐに結果がでるものだけではありません。故障の予兆分析などは、長期的な取り組みが必要になります。どのようなデータを取得し、どのような分析をして新しい独自のノウハウを見つけていくのかという経営戦略が、これからの中堅・中小の製造業にも欠かせないものとなります。

ITの進展とともに、すべての産業が情報化していくと考えられています。ITとFAの連携やIoT、データ分析の活用によって、今後、製造業の情報化が加速することが予想されます。情報化では、まず大企業が先行していますが、それを支える中堅・中小企業も同様の情報化を求められることになるでしょう。

「経営・マネジメント」の最新記事

メールマガジン登録

上記コラムのようなお役立ち情報を定期的に

メルマガで配信しています。

コラム(メルマガ)の

定期購読をご希望の方はこちら